中心送粉和其他幾種送粉方式的比較

激光熔覆在國內(nèi)發(fā)展了近十幾年,,屬于一種相對比較先進(jìn)的金屬表面改性技術(shù),。激光熔覆技術(shù)是利用高能密度的激光束使熔覆材質(zhì)(金屬粉末)與基材表面薄層一起熔凝的方法,,在基體表面形成冶金結(jié)合的熔覆層,。激光熔覆層稀釋度低但結(jié)合力強(qiáng),與基體呈冶金結(jié)合,,可顯著改善基體材料表面的耐磨,、耐蝕、耐熱、抗氧化或電氣特性,。

激光熔覆按照激光與熔覆粉末的作用方式(即送料方式)劃分又可分為旁軸送粉,,同軸周向送粉以及中心送粉,這三種送粉形式?jīng)Q定了激光與金屬粉末的相互作用過程的不同,。再者,,從技術(shù)迭代更新以及先進(jìn)性上劃分,激光熔覆又可分為傳統(tǒng)激光熔覆和高速激光熔覆,。高速激光熔覆在傳統(tǒng)激光熔覆基礎(chǔ)上發(fā)展而來,,解決了傳統(tǒng)激光熔覆加工效率低,熱輸入大以及熔覆層不平整后期加工量大的問題,。傳統(tǒng)激光熔覆的送粉方式以旁軸送粉和同軸送粉較為常見,而高速激光熔覆技術(shù)在原有同軸送粉技術(shù)上又發(fā)展出新的送粉方式即中心送粉,,中心送粉方式相較前兩種方式效率高,,粉末利用率高,解決了傳統(tǒng)旁軸和同軸送粉方式的技術(shù)缺陷,,下面主要圍繞這三種送粉技術(shù)做簡單介紹,。

A旁軸送粉激光熔覆技術(shù)

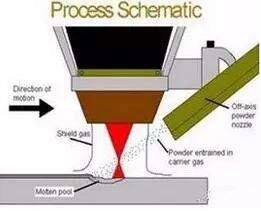

旁軸送粉技術(shù)(側(cè)向送粉激光熔覆技術(shù))是指粉料的輸送裝置和激光束分開,彼此獨(dú)立的一種送粉方式,。一般使用外側(cè)送粉管的方式,,送粉管位于激光加工方向的前方,金屬粉在重力的作用下提前堆積在基體表面,,然后后方的激光束掃描在預(yù)先沉積的粉末上,,完成激光熔覆過程。實(shí)際生產(chǎn)中,,送粉器的出粉嘴與激光頭有相對固定的位置和角度匹配,。同時旁軸激光熔覆完全依賴重力的作用,不能施加保護(hù)氣體,,避免預(yù)置在基體上的熔覆粉末被吹散,,降低粉末利用率以及熔覆效率。旁軸送粉激光器一般采用半導(dǎo)體直接輸出激光器或半導(dǎo)體光纖輸出激光器和重力送粉器,,熔覆頭采用矩形光斑和旁軸寬帶送粉方案,。

旁軸送粉技術(shù)缺點(diǎn):

(1)金屬粉的選擇受限制。由于缺少保護(hù)氣體的作用,,激光熔池只能依靠熔覆粉末熔化時的熔渣自我保護(hù),。因此目前工業(yè)生產(chǎn)中,旁軸送粉系統(tǒng)多選用自熔性合金粉末,。熔覆粉末依靠B, Si等元素的造渣作用在熔池表面產(chǎn)生自保護(hù)作用,。

(2)熔覆層表面起伏較大。旁軸送粉采用預(yù)置式送粉方式,熔覆后熔覆層表面熔道十分明顯,,溝壑較大起伏不平,,熔覆完成后需進(jìn)行相應(yīng)的車、拋及磨,。

(3)旁軸送粉由于是重力送粉,,不適宜斜面工件上使用,也不適于內(nèi)孔熔覆,,應(yīng)用范圍有限,。

旁軸送粉技術(shù)優(yōu)勢:

(1)金屬粉利用率高。相對于同軸送粉,,旁軸送粉激光熔覆技術(shù)采用的預(yù)置鋪粉方式,,金屬粉的利用率可達(dá)到95%以上,節(jié)省較多的材料成本,。

(2)熔覆效率相對較高,。旁軸送粉激光熔覆技術(shù)由于采用矩形光斑方案,在保證熔覆方向光斑的能量密度不變的情況下,,可以采用加大激光功率和光斑寬度的方式,,使得熔覆效率大幅提升。目前實(shí)際生產(chǎn)中單道熔覆寬度可達(dá)30mm以上,,熔覆線速度可達(dá)到1.0m/h或12Kg/h,。

(3)無惰性氣體消耗。旁軸送粉激光熔覆技術(shù)采用重力送粉器,,不需要消耗惰性氣體送粉,;同時如果采用氣體送粉,氣流會影響預(yù)置的粉末,。所以從成本的角度而言,,節(jié)省了較多的惰性氣體成本。

B 同軸送粉激光熔覆技術(shù)

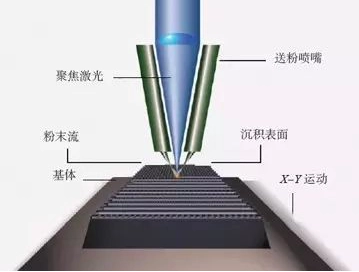

同軸送粉技術(shù)是指激光(圓型光斑)從熔覆頭的中心輸出,,金屬粉圍繞激光呈周圍環(huán)狀分布或者多束周向環(huán)繞分布,。熔覆頭上設(shè)置有專門的保護(hù)氣通道、金屬粉通道以及冷卻水通道,。熔覆工作時,,多束金屬粉與激光相交于熔覆頭外部一點(diǎn)。對于傳統(tǒng)激光熔覆,,該交點(diǎn)一般設(shè)置在激光熔池的上,,即激光和金屬粉在基體表面發(fā)生作用,金屬粉和基體同時在激光的作用下發(fā)生熔融,,在工件表面形成熔覆層,。而該項(xiàng)技術(shù)應(yīng)用于高速激光熔覆時,,要求金屬粉與激光的交點(diǎn)位于工件表面的上方空間,即金屬粉在充分吸收激光能量成為熔融或者半熔融狀態(tài)后落入工件表面的熔池,,從而在基體表面形成致密平整的熔覆層,。同軸送粉激光器一般采用半導(dǎo)體光纖輸出激光器或光纖激光器,送粉器選用盤式氣載送粉器,。

同軸送粉技術(shù)缺點(diǎn):

(1)材料利用率低,。同軸送粉激光熔覆技術(shù)采用氣動式送粉,惰性氣體在助動金屬粉輸出的同時吹向激光熔池,,氣體作用下的金屬粉末之間發(fā)生碰撞,、熔池里發(fā)生飛濺以及相當(dāng)比例的金屬粉末不能吸收激光熔融而被浪費(fèi),因此實(shí)際應(yīng)用中,,粉末利用率只有50%-70%左右,,而且粉末輸出速度越快,粉末利用率越低,。

(2)環(huán)形送粉或者多束粉方案中送粉通道較狹窄,,且需要實(shí)現(xiàn)均等分粉,因重力或受氣流波動的影響,,會出現(xiàn)分粉不均等,,極易出粉通道堵塞現(xiàn)象,,影響生產(chǎn)作業(yè)連續(xù)性,,嚴(yán)重情況下需要更換噴嘴,維護(hù)費(fèi)用較高,。

(3)同軸送粉熔覆頭采用中心輸出激光,,周圍粉路、氣路,、水路結(jié)構(gòu)復(fù)雜,,熔覆頭的制冷效果差,長時間工作熔覆頭溫度會過高,,會引起飛濺粉末的粘連,。

同軸送粉技術(shù)優(yōu)勢:

(1)相對于旁軸送粉,同軸送粉表面較為平整,,后期加工工序簡單,,加工量小。

(2)送粉與激光一體化設(shè)計(jì),,易實(shí)現(xiàn)自動化集成,。金屬粉為氣動式送粉,可在不同角度任意方向得到質(zhì)量相同的熔覆層,,配合工業(yè)機(jī)器人或多軸運(yùn)動機(jī)床可以進(jìn)行任意路徑或任意形狀零件的表面熔覆,。也可用于激光同軸送粉3D打印。

(3)熔池保護(hù)效果好。熔覆頭內(nèi)部設(shè)置有氣流通道,,激光與金屬粉的作用區(qū)受到惰性氣體良好保護(hù),,熔覆層中氧化物夾雜較少。

(4)熔覆層抗裂性好,。同軸送粉熔覆過程中的金屬粉和激光均勻接觸,,能量傳遞均勻,熔覆層抗裂性好,。特別是對含碳化鎢等陶瓷顆粒的符合材料的熔覆,,容易制備無裂紋、碳化鎢分布均勻的覆層,。

C 中心送粉激光熔覆技術(shù)

中心送粉激光熔覆技術(shù)是基于上面提到的旁軸送粉技術(shù)和同軸送粉技術(shù)二者基礎(chǔ)上研發(fā)的新型送粉技術(shù),。該技術(shù)目前主要應(yīng)用于高速激光熔覆技術(shù)中,使得高速激光熔覆技術(shù)更夠最大程度上發(fā)揮其技術(shù)優(yōu)勢(表面平整,,效率高,,粉末利用率高)。

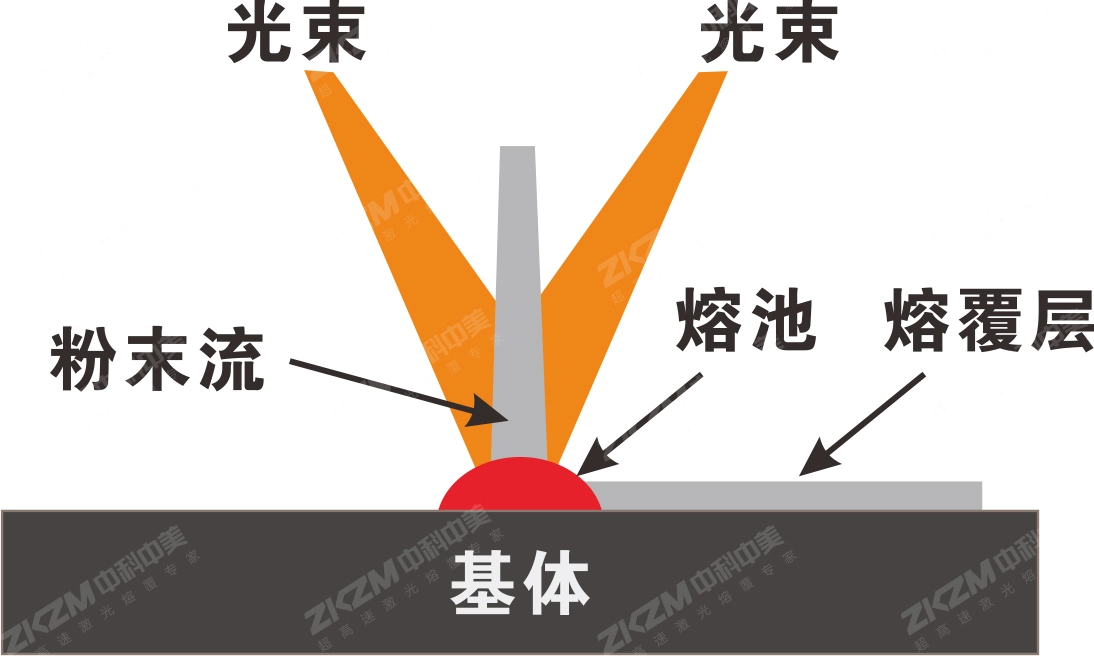

中心送粉技術(shù)簡稱光包粉技術(shù),,即熔覆頭中心設(shè)有單束粉末通道,,激光束圍繞金屬粉呈周圍環(huán)狀分布或者多束周向環(huán)繞分布。實(shí)際工作中,,金屬粉自中心通道在重力及氣動的作用下輸出,,外圍激光與金屬粉在基體上方相交于一處,處于中心位置的金屬粉被激光光束環(huán)繞充分吸收光能量成為熔融或者半熔融狀態(tài),,之后熔融狀態(tài)的金屬粉落入基體表面的熔池,,在基體表面形成平整致密的冶金熔覆層。

中心送粉技術(shù)的設(shè)計(jì)理念提出較早,,但一直缺少成熟的工業(yè)產(chǎn)品應(yīng)用,,主要問題在于技術(shù)實(shí)現(xiàn)難度較大。早期蘇州某大學(xué)教授基于中心送粉原理設(shè)計(jì)了一款分光式中心送粉熔覆頭,,即將一束數(shù)千瓦的激光通過透鏡反射分為多束激光實(shí)現(xiàn)多束激光對中心金屬粉的周向環(huán)繞,。該設(shè)計(jì)產(chǎn)品初試時無法滿足工業(yè)加工使用,主要原因?yàn)槿鄹差^加工難度大,,內(nèi)置透鏡較多且對透鏡的長期固定穩(wěn)定性要求非常高,。如內(nèi)部個別透鏡出現(xiàn)些許的角度偏差,會導(dǎo)致光束發(fā)生位置偏移,,嚴(yán)重時甚至激光無法輸出,,影響設(shè)備使用安全性。此后中心送粉技術(shù)產(chǎn)業(yè)化發(fā)展一直較緩慢,,值得關(guān)注的是,,2019年中科院西光所下屬企業(yè)(中科中美)推出了成熟的中心送粉高速激光熔覆頭,,結(jié)構(gòu)設(shè)計(jì)簡單,可靠穩(wěn)定,。自此,,中心送粉技術(shù)真正的實(shí)現(xiàn)了工業(yè)化應(yīng)用。目前鑒于該技術(shù)特點(diǎn)及優(yōu)勢,,國內(nèi)一些大型煤礦國企以及鋼廠(寶鋼,、馬鋼)已引進(jìn)多臺中心送粉激光熔覆設(shè)備,而中心送粉必將會成為激光熔覆送粉方式中的領(lǐng)跑技術(shù),。下面重點(diǎn)介紹該技術(shù)的特點(diǎn),。

(1)金屬粉末利用率可達(dá)90%。

相對于同軸氣動送粉,,中心送粉的特點(diǎn)是粉末為單一粉流,,不存在不同方向粉流的相互撞擊散射。另外,,在垂直向下熔覆加工時,,可以使用較低的送粉氣壓,這樣,,一方面粉流速度相對較慢,,粉末與激光的作用時間長,更易于粉末在熔池上空的熔化,。另一方面,,較低的粉流速度,也減少粉流與基體之間的彈射,。實(shí)際應(yīng)用表明,,中心送粉高速熔覆熔覆過程飛濺明顯減小,,粉末利用率大大提高,。

(2)光路受熔池?zé)彷椛溆绊懶。芊蹓m飛濺影響小,,穩(wěn)定性高,,可長時間出光。

相比較,,同軸送粉激光熔覆技術(shù)和旁軸送粉激光熔覆技術(shù)的激光束直接照射熔池,,熔池表面非常光滑,具有很高的激光反射率,,因此這兩種激光熔覆技術(shù)的光路系統(tǒng)受激光熔池?zé)彷椛溆绊懘?,長時間出光穩(wěn)定性差。而中心送粉設(shè)計(jì)一般激光束沿周邊有一定傾斜角度的輸出至熔池中,,出光口分散多個光口較小,,且和熔池有一定的角度,,避免受激光作用區(qū)的直接熱輻射,光學(xué)系統(tǒng)更安全,。同樣的中心送粉金屬粉飛濺較小,,再者光路有一定的傾斜角度,受飛濺影響非常小,。

(3)熔覆效率高(0.7-1.2m2/h)

中心送粉技術(shù)粉末利用率高,,激光能量利用充足,可實(shí)現(xiàn)非常高的熔覆效率(單邊0.5-0.7mm厚度時,,熔覆效率可達(dá)0.7-1.2m2/h),。熔覆層稀釋率低。超高速激光熔覆技術(shù)由于較高的熔覆線速度,,熔池的存在時間非常短,,因此其熔覆層的稀釋率很低。超高速激光熔覆技術(shù)還具有熔覆層粗糙度好,、抗裂性好以及工件變形小等特點(diǎn),。超高速激光熔覆技術(shù)制備的熔覆層較薄,非常適合新品零件表面的預(yù)保護(hù)涂層制備,。

(4)中心送粉除了上面3點(diǎn)獨(dú)特優(yōu)勢,,還兼具同軸送粉技術(shù)的所有優(yōu)點(diǎn),熔覆層表面平整光滑,,冶金結(jié)合致密,,抗裂性好,同時易實(shí)現(xiàn)自動集成,。

(5)中心送粉相較同軸和旁軸價位較高,,目前市場上主要是大型國企以及一些實(shí)力較強(qiáng)的企業(yè)已經(jīng)認(rèn)可并且引入該項(xiàng)技術(shù),而對于大多數(shù)個體私企,,迫于設(shè)備購置資金壓力較大,,暫時還在使用傳統(tǒng)的旁軸和同軸送粉。

總結(jié)上述分析,,依照送粉技術(shù)的發(fā)展和更迭順序,,激光熔覆送粉技術(shù)可分為旁軸送粉、同軸送粉以及中心送粉,,旁軸送粉和同軸送粉發(fā)展時間較久且基于其各自的技術(shù)特點(diǎn)和限制,,一直沒有得到更廣范圍的推廣應(yīng)用。中心送粉技術(shù)可彌補(bǔ)二者的技術(shù)缺陷,,具有多項(xiàng)技術(shù)優(yōu)勢,,并且隨著高速激光熔覆與中心送粉技術(shù)的完美結(jié)合,高效率高質(zhì)量的激光熔覆效果必將征服更多的領(lǐng)域市場,。我們相信隨著更多企業(yè)的應(yīng)用推廣,,不久以后,,高速激光熔覆+中心送粉技術(shù)將成為激光熔覆主流應(yīng)用同時該項(xiàng)技術(shù)也會在金屬表面領(lǐng)域占據(jù)更大的市場份額。

原創(chuàng)作品 轉(zhuǎn)載請注明出處 中科中美激光科技有限公司