激光熔覆粉末利用率你了解嗎,?

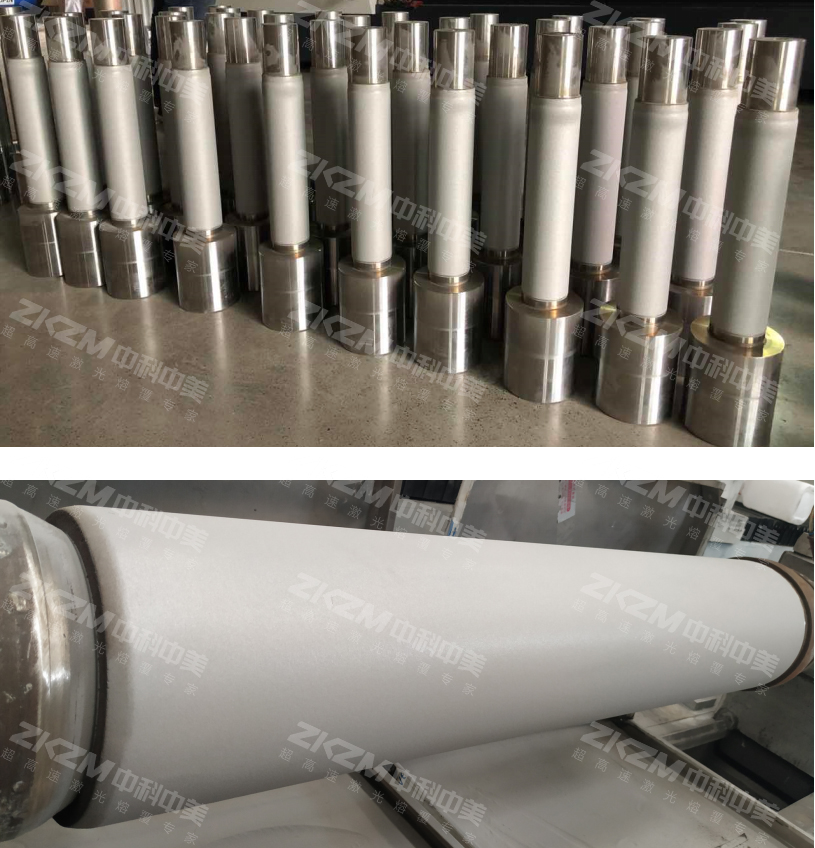

激光熔覆加工中的成本主要包括電費、人工費,、場地費,、設備耗材,、消耗氣體以及粉末等。以市場上現有的ZKZM-6000W高速激光熔覆液壓支柱為例,,熔覆1m2總費用不到500元,,其中粉末費用約為418元,即金屬粉末費用占總費用的80%以上(參考熔覆單位平米面積的各項費用),。由此可見金屬粉末利用率在激光熔覆加工中是一項非常重要的性能指標,,很大程度上決定了整個加工的工藝成本多少。

激光熔覆粉末利用率是指熔覆加工中,,最終在基體表面形成熔覆層的有效金屬粉與熔覆過程中總的粉末消耗量的比例,。工業(yè)中測量粉末利用率,可通過計算送粉筒內粉末消耗量與工件最終加工完成(熔覆以及車削完畢后)熔覆層粉末量比較得到,。

工業(yè)熔覆加工中影響粉末利用率的因素主要有以下幾個方面,。

(1)金屬粉末輸送不均勻或者送粉量過大。

(2)氣壓設置過大,,金屬粉輸出速度過快,,粉末之間出現碰撞,金屬粉與熔覆基材表面碰撞濺射,。

(3)金屬粉和激光的作用方式,。同軸送粉(粉包光)技術采用多束金屬粉周向環(huán)繞單束激光,金屬粉流有一定的擴束導致外側的粉末無法吸收激光融化至基體熔池,。相比較中心送粉(光包粉)技術采用多束激光包圍單束金屬粉的方式,,可充分保證金屬粉吸收激光熔融。實際使用中同軸送粉結構金屬粉末利用率為70-80%,而中心送粉結構粉末利用率可達90%以上,。

(4)激光光束質量較差,,光束發(fā)散,能量密度低,,尤其在熔覆高熔點材料時,,不能很好融化金屬粉,導致粉末浪費,。

(5)熔覆層后期加工量,。熔覆完成后,后期需要對熔覆層進行車削,。常規(guī)激光熔覆層一般為1.2mm厚度,,車削厚度為0.7mm;而高速激光熔覆厚度為0.7mm,后期拋磨厚度0.2mm;常規(guī)熔覆車削掉的粉末是高速熔覆的3倍多,可見高速激光熔覆粉末利用率遠遠高于常規(guī)熔覆,。

針對如何提高粉末利用率,,節(jié)省加工成本,,可從以下幾點考慮:

①盡量選用高速激光熔覆設備工藝加工,,熔覆層薄,避免后期較厚熔覆層的車削浪費,。

②選用中心送粉結構設計,,粉末利用率相較同軸送粉,顯著提高,,且后期使用穩(wěn)定性高,。

③摸索合適工藝參數,如氣壓大小,、送粉速度及出粉量,、激光功率等,熔覆過程實時監(jiān)測送粉量以及氣壓是否正常等,。

④選用智能集成程度較高整套熔覆設備廠商,,設備智能一體化,送粉以及數據監(jiān)測更智能化,,使用也更平穩(wěn),。