高速激光熔覆應用于液壓支架立柱修復再制造

液壓支架立柱是煤礦機械關鍵設備,長期在酸,、堿性腐蝕介質(zhì)中工作,,立柱表面承受著腐蝕、磨損和沖擊,。前些年立柱再制造修復技術多采用電鍍工藝,,但是修復后的立柱使用壽命較短、可修復次數(shù)少,、且有環(huán)境污染問題,。下面介紹采用高速激光熔覆工藝替代原有的電鍍進行立柱修復,。

一 ,、高速激光熔覆技術原理

超高速激光熔覆即通過改變激光與粉末的作用過程,,在熔池之上將粉末熔融或者半熔融,,同時也將基體熔化,并和基體快速凝固,,形成冶金結(jié)合的表面涂層,。

二,、高速激光熔覆和傳統(tǒng)激光熔覆的技術比較

相較傳統(tǒng)激光熔覆工藝,高速激光熔覆具有以下5點優(yōu)勢,。

高速激光熔覆

普通激光熔覆

(1)同功率條件下,,高速激光熔覆單位時間的熔覆面積是傳統(tǒng)激光熔覆的3到4倍,;

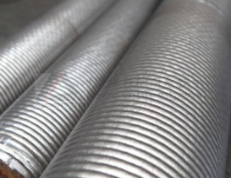

(2)高速熔覆表面精細平整,熔覆厚度為0.1-1.2mm可選,,表面光潔度高;

(3)熔覆層與基體為冶金結(jié)合,,結(jié)合力遠優(yōu)于噴涂,、電鍍等傳統(tǒng)工藝;

(4)高速激光熔覆后,,工件表面僅需要簡單的磨拋即可出鏡片,,無需車削,,后續(xù)工序簡單,且節(jié)約金屬粉,。以液壓支柱為例,,中科中美ZKZM-6000W高速熔覆設備熔覆單邊厚度0.6mm,之后拋磨去除0.2mm即可,。

(5)高速激光熔覆熱輸出小,,還適宜加工一些小、薄壁工件以及一些導熱性較好的有色金屬,。

三,、高速激光熔覆修復液壓支架立柱流程

高速激光熔覆金屬粉選用鐵基合金粉末進行支柱液壓支柱表面熔覆。以市場占有率最多的中科中美-6000W高速激光熔覆設備為例,,熔覆加工時稀釋率小于3%,,較薄的熔覆層厚度(0.6mm)就可以滿足要求,粉末利用率高(同軸送粉粉末利用率70%,,中心送粉粉末利用率90%),。熔覆后采用掃描電鏡、硬度計,、磨損實驗機,、鹽霧試驗機對熔覆層性能進行分析研究。結(jié)果表明:熔覆后簡單拋磨,,熔覆層表面粗糙度約為Ra10um,、表層硬度大于HRC55,耐磨性比基體材料有很大提高,。熔覆層與基體間為冶金結(jié)合,,剪切強度>500Mpa,熔覆層有很高的顯微硬度和較強的耐腐蝕性能,,因此立柱使用壽命得到大幅度提升,。與傳統(tǒng)的電鍍工藝對比,中科中美高速激光設備熔覆立柱和電鍍修復立柱在同一煤礦同一工作條件下,,通過15個月的下井使用,,經(jīng)高速激光熔覆技術再制造的報廢液壓支架立柱在井下實際使用壽命都超過了傳統(tǒng)的表面鍍鉻的新液壓支架立柱。這一事實表明,,高速激光熔覆是液壓支架應用方面的優(yōu)勢選擇,,相較傳統(tǒng)金屬表面處理工藝技術優(yōu)勢比較明顯,有很好的應用前景,。