一文讀懂激光送粉熔覆和激光熔絲熔覆

激光熔覆技術(shù)是指利用高能量激光將涂層材料(粉末或者絲材)熔化,同時(shí)部分能量激光照射基體表層使其表面一薄層也熔化,。熔融狀態(tài)的基體表層和涂層材料快速凝固后形成稀釋度極低并與基體材料成冶金結(jié)合的表面涂層,,從而顯著改善基體材料表面的耐磨、耐蝕,、耐熱,、 抗氧化及電器特性等的工藝方法。激光熔覆表面成形技術(shù)特點(diǎn)(1)冷卻速度快,,具有快速凝固的特征,;(2)熱變形小,涂層稀釋率低,,涂層與基體形成良好的冶金結(jié)合,成品率高,;(3)涂層材料的選擇范圍大,如鐵基,、鎳基,、銅基、鈦基等,;(4)涂層厚度一般為0.2mm~2mm,,適用于磨損件的修復(fù);(5)加工精度高,,可處理較小或難加工的區(qū)域,;(6)工藝過(guò)程易于實(shí)現(xiàn)自動(dòng)化。

激光熔覆分類

按照激光熔覆的材料類型和材料與激光束的耦合形式,,可將常見(jiàn)的激光熔覆技術(shù)分為同軸送粉激光熔覆技術(shù)(高速激光熔覆技術(shù)),、旁軸送粉激光熔覆技術(shù)(也叫預(yù)置式激光熔覆技術(shù))、中心送絲激光熔覆技術(shù)及側(cè)面送絲激光熔覆技術(shù),。

1 同軸送粉激光熔覆技術(shù)(高速激光熔覆技術(shù))

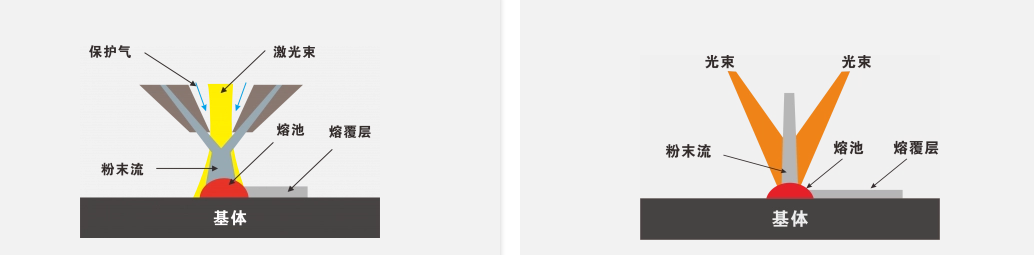

同軸送粉激光熔覆技術(shù)是指激光和粉末經(jīng)熔覆頭耦合后同中心軸輸出至基體表面,。一般采用光纖激光器和氣動(dòng)式送粉器,熔覆頭可以分為中心出光或中心出粉兩種技術(shù)方案,。采用中心出光的圓形光斑方案,,光束周?chē)h(huán)狀送粉或者多束送粉,,并設(shè)置由專門(mén)的保護(hù)氣通道,粉束,、光束與保護(hù)氣流交于一點(diǎn),。熔覆工作時(shí)該焦點(diǎn)處會(huì)形成熔池,隨著熔覆頭與工件做相對(duì)運(yùn)動(dòng),,在工件表面形成覆層,。采用中心出粉的技術(shù)方案為中心為粉束,粉束周?chē)鸀槎嗍猸h(huán)繞或者粉束位于環(huán)形光斑中心處,。

上圖為中心出光激光熔覆(左圖)和中心送粉激光熔覆(右圖)

同軸送粉激光熔覆技術(shù)屬于高速激光熔覆技術(shù),,相較與旁軸送粉激光熔覆(預(yù)置式激光熔覆或者傳統(tǒng)激光熔覆),其具備如下的技術(shù)優(yōu)勢(shì):

(1)加工靈活,,熔覆頭可多角度旋轉(zhuǎn)移動(dòng),。粉末和激光同軸輸出,無(wú)方向性限制,,利用機(jī)械臂或多軸運(yùn)動(dòng)機(jī)床可以實(shí)現(xiàn)平面軸面曲面內(nèi)表面以及多種復(fù)雜曲面的熔覆加工,。

(2)熔覆層平整細(xì)膩,涂層表面平整,,后期車(chē)磨量小,,節(jié)約成本及工期。

(3)熔池小,、熱輸入小,,粉末受熱均勻、熔覆層抗裂性好,??蛇m用于一些細(xì)桿或者薄壁工件加工,不易導(dǎo)致變形,。

2 旁軸送粉激光熔覆技術(shù)(預(yù)置式或者普通激光熔覆)

旁軸送粉激光熔覆技術(shù)也叫預(yù)置式或者普通激光熔覆技術(shù),,其一般采用矩形光斑激光器和重力送粉器。熔覆加工時(shí),,合金粉末通過(guò)送粉管預(yù)置在工件表面,,隨著工件和熔覆頭的相對(duì)移動(dòng),激光光束掃描預(yù)置的合金粉末并將其熔化形成熔池,,冷卻后形成熔覆層,。

旁軸送粉激光熔覆技術(shù)特點(diǎn):

(1)材料利用率高。旁軸送粉激光熔覆通過(guò)將粉末預(yù)置在工件表面,,激光束再進(jìn)行掃描照射使其熔化,,材料利用率可達(dá)到95%以上,節(jié)省了較多的材料成本,。

(2)熱輸入大,。由于粉末預(yù)置在基體上,,激光全部能量直接照射到基體表面,較多激光能量被基體吸收,,熱影響較大,不適宜細(xì)小部件或者薄壁工件的加工,。

(3)涂層表面起伏較大,。因?yàn)榉勰╊A(yù)置相較同軸送粉方式,涂層表面平整度不足,,這樣在前期熔覆時(shí)需要涂層設(shè)有充足車(chē)磨余量,。熔覆涂層較厚,后期車(chē)磨量大,,材料及加工成本會(huì)高一些,。

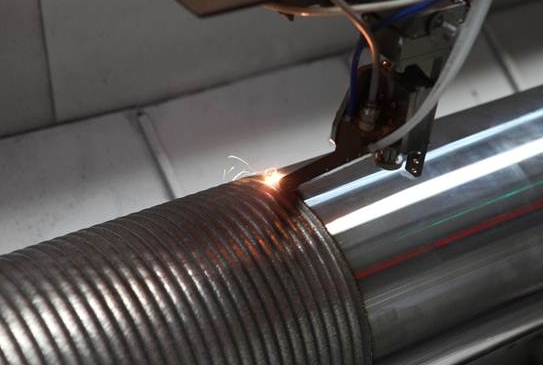

3 高速絲材激光熔覆技術(shù)

高速絲材激光熔覆技術(shù)采用高功率激光器、高精度送絲系統(tǒng)和精密熔覆頭,,以金屬絲材為熔覆材料進(jìn)行激光熔覆,。工作時(shí),需將金屬絲送入激光束,,激光束將金屬絲熔化后形成熔池,,隨著熔覆頭與工件的相對(duì)運(yùn)動(dòng)形成熔覆層。根據(jù)激光絲和光束的相對(duì)位置,,高速絲材激光熔覆可以分為中心送絲激光熔覆和側(cè)向送絲激光熔覆,。中心送絲激光熔覆技術(shù)難度大于側(cè)向送絲激光熔覆,主要在于實(shí)現(xiàn)光對(duì)絲材的環(huán)繞設(shè)計(jì)比較困難,。

上圖激光絲材熔覆(側(cè)面送絲激光熔覆(左)和中心送絲激光熔覆(右))

中心送絲熔覆相對(duì)側(cè)向送絲具備技術(shù)優(yōu)勢(shì):

(1)加工靈活,,中心送絲結(jié)構(gòu)熔覆頭可以任意方向自由運(yùn)動(dòng),加工平面軸類曲面異性面均可,,而側(cè)向送絲熔覆頭由于絲材和激光相對(duì)位置固定,,只能沿單一方向運(yùn)動(dòng)。

(2)側(cè)向送絲從光束側(cè)面送入,,會(huì)影響光束完整性以及絲材的熱吸收均勻性,。尤其當(dāng)激光功率較高(≥10000W),側(cè)面送絲實(shí)現(xiàn)難度較大,。

(3)中心送絲絲材可選范圍較廣1mm-3mm,適宜于不同厚度的熔覆層制備,。

高速絲材激光熔覆技術(shù)特點(diǎn):

(1)環(huán)保性好。高速絲材激光熔覆技術(shù)采用金屬絲代替?zhèn)鹘y(tǒng)的金屬粉末,,熔覆過(guò)程中無(wú)飛濺粉塵,,金屬絲材100%完全熔化形成金屬熔覆層,不會(huì)對(duì)環(huán)境及工人健康造成影響,。

(2)成本低,。絲材單Kg購(gòu)置成本低以及利用率高,。中心送絲激光熔覆中金屬絲會(huì)完全被熔化,熔化過(guò)程非常柔和,、無(wú)飛濺,,利用率100%。

(3)熔覆效率高,。高速絲材激光熔覆技術(shù)要求金屬絲在進(jìn)入熔池前已達(dá)到半熔化狀態(tài),,只需要很小的能量和很短的時(shí)間即可完全熔化形成熔池,因此高速激光熔覆絲材的熔覆效率高于傳統(tǒng)的粉末激光熔覆,。

(4)熱輸入小以及工件變形小,。高速絲材激光熔覆過(guò)程可控制絲材和基體對(duì)激光吸收的能量比。通過(guò)調(diào)整絲材輸送位置及速度精確控制能量輸入比例,,實(shí)現(xiàn)使得其線能量低至0.29KJ/cm,,大大降低了由于熱輸入造成的工件變形。

(5)熔覆層致密,、涂層平整,、稀釋率低、缺陷率低,。中心送絲熔覆單層厚度為1-4mm,相比傳統(tǒng)厚涂層制備工藝(堆焊,,環(huán)弧焊等),送絲激光熔覆表層平整度高,,熱輸入小稀釋率低,,涂層性能保持較好。再者熔覆層無(wú)空隙,,涂層質(zhì)量高,。